Chưa phần loại

QUY TRÌNH GIA CÔNG LẮP ĐẶT ĐƯỜNG ỐNG BẰNG PHƯƠNG PHÁP HÀN TIG XÔNG KHÍ

Quy trình gia công lắp đặt đường ống tròn bằng phương pháp hàn tig xông khí tiêu chuẩn theo ASME IX bao gồm các bước sau:

- Cắt ống: Có thể chọn bất kỳ loại công cụ nào để cắt ống, (Nên sử dụng máy cắt ống tròn trong công đoạn này là dạng máy cắt quỹ đạo Orbital, lưỡi cắt xoay quanh ống qua 1 trục cố định tạo nên bề mặt phẳng tuyệt đối). Quy trình này đòi hỏi bề mặt mối ghép ống khi cắt phải đáp ứng các tiêu chí sau:

Độ phẳng cao để khi ghép 2 chi tiết cần hàn lại với nhau thì không có khe hở, sole. Nếu không đáp ứng tiêu chí này thì mối hàn sẽ không thẳng, không đẹp thậm chí là bị lồi, lõm, thủng.

Loại bỏ các mẫu vật liệu thừa bằng máy mài hoặc dao gọt ba via khỏi mặt cắt vì những phần thừa này sẽ ảnh hưởng đến mối hàn về độ phẳng và tạo các điểm vật liệu bị oxi hóa không cần thiết trên mối hàn.

- Lắp ống: Có thể chọn bất kỳ loại máy hàn nào để đính kết nối. Tuy nhiên quy trình hàn Tig xông khí đòi hỏi bề mặt mối ghép ống phải đồng nhất không có vật liệu thừa và phẳng khi hàn. Bước này sử dụng máy hàn Tig và tiến hành.

Đặt ống lên các giá đỡ và đính cố định.

Quy trình này 2 chi tiết (hoặc ống) cần hàn sát mép nhau, không được sole.

Nếu không đáp ứng tiêu chí này thì chi tiết sẽ không thẳng, mối hàn không ngấu đều, chi tiết cần hàn bị sai lệch.

- Dẫn khí vào ống: Bước này cần kiểm tra và tiến hành như sau.

Trước khi sử dụng khí cần kiểm tra tem, đồng hồ áp của bình khí.

Dùng băng keo giấy bịt các đầu hở của mối ghép cần hàn.

Đưa ống dẫn khi argon vào trong ống để đuổi khí oxy.

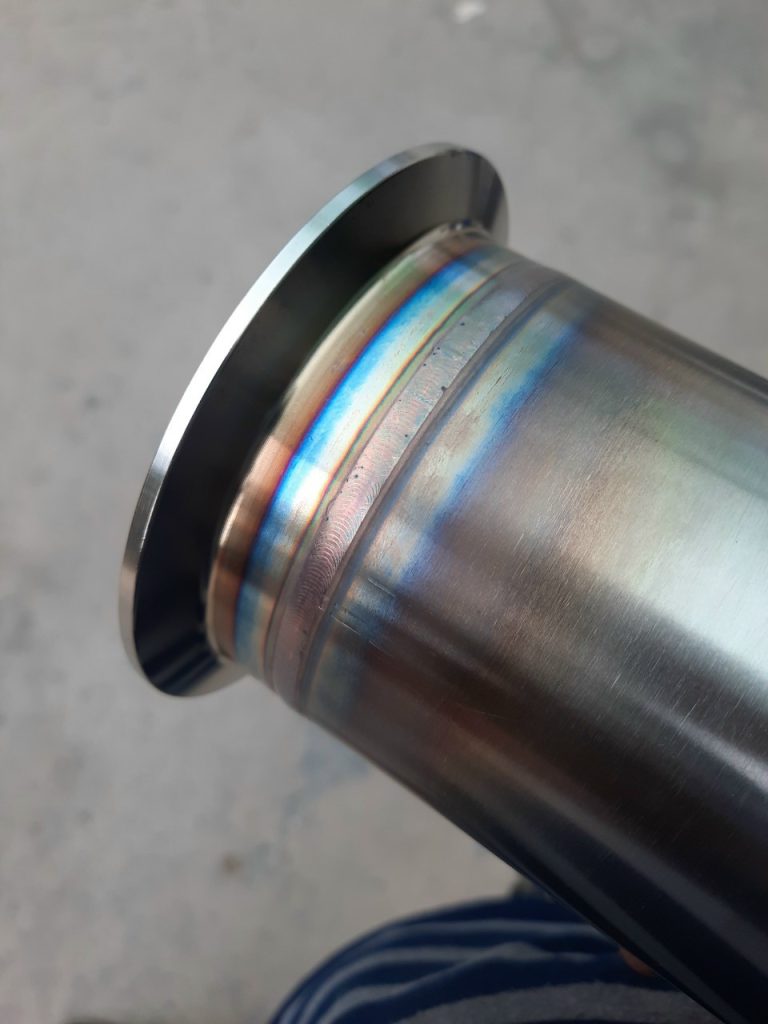

- Hàn ống: Ống inox được hàn kết nối bằng phương pháp hàn Tig xông khí là một yêu cầu bắt buộc vì tính ổn định và chất lượng mối hàn được kiểm soát tốt hơn phương pháp hàn thông thường. Có thể dùng máy hàn có chế độ xung cao hoặc xung thấp thông thường hoặc máy hàn Orbital. Bước này cần kiểm soát và tiến hành như sau.

Che chắn khu vực thi công mối hàn để không gây ảnh hướng các hệ thống khác, không để khí oxy lẫn vào trong quá trình hàn gây ảnh hưởng chất lượng mối hàn.

Chuẩn bị bình chữa cháy tại khu vực hàn.

Tiến hành hàn:

+ Cường độ dòng hàn được người thợ kiểm soát liên tục trong quá trình hàn cho kết quả hàn đồng nhất. Có thể hàn được trên những ông có độ dày 0.5mm cho đến 4mm.

+ Kiểm soát được lưu lượng khí bảo vệ để cung cấp đủ lượng khí bảo vệ mà và cân bằng áp lực trong và ngoài ống. Nếu áp lực bên ngoài cao hơn sẽ làm cho đường hàn

bị lõm vào trong, ở chiều ngược lại sẽ làm cho đường hàn bị lồi lên.

+ Nhiệt độ chi tiết hàn được người thợ kiểm soát để giảm thiểu khả năng bị cháy, oxi hóa làm biến tính, đổi màu chi tiết hàn (Đặc biệt là thép không gỉ (inox)).

Hàn kết nối ống inox bằng phương pháp này đường hàn sẽ thẳng, đều và đẹp khi ghép mí kín.

- Vệ sinh mối hàn:

Xử lý bề mặt ngoài mối hàn và vệ sinh bên trong đường ống sau khi hàn: là một công đoạn cần thiết để tăng tính thẩm mỹ mối hàn với những trường hợp là vật liệu có khả năng biến tính khi hàn đặc biệt là ống inox. Tẩy các vết cháy, đổi màu do quá trình hàn gia nhiệt bị oxy hóa. Tẩy rửa bụi bẩn trong quá trình hàn.

Phương pháp tẩy rửa bên ngoài:

- Tẩy rửa cơ học:

+ Dùng máy mài gắn nỉ hoặc nỉ cầm tay loại bỏ vết cháy đổi màu quanh mối hàn.

+ Vệ sinh lại mối hàn bằng nước sạch.

- Tẩy rửa bằng phương pháp điện hóa (Electrolytic polishing):

+ Sử dụng chỗi điện hóa thấm axit citric 5% thấm bôi quanh mối hàn.

+ Vệ sinh lại mối hàn bằng khăn thấm nước xà phòng .

+ Vệ sinh lại mối hàn bằng nước sạch.